1. INTRODUCTION

Die zwei der häufigsten Anwendungen der Gasturbine in der modernen Industrie sind Gasturbogeneratoren und Gasturboverdichter. In einem Gasturbinentriebwerk-Turbogenerator ist ein Generator, Strom des Generator benötigt eine Antriebsmaschine zu erzeugen, die die Gasturbine. Die Gasturbine wandelt die chemische Energie im Brennstoff (z.B. Erdgas) in mechanische Energie. Die mechanische Energie, die durch die Turbinenaustrittswelle erzeugt wird, über ein Getriebe an die Generatoren Welle übertragen. Diese Art von Strom hat im allgemeinenniedrigen oder mittleren Pegeln der Spannung, es in der Hochspannung einen Schritt-UP zu konvertieren Transformator verwendet wird.

Darüber moderne Gasturbinen die chemische Energie des Brenngases zu transformieren, in mechanische Energie sollte der Kraftstoff in der Verbrennungskammer einer Gasturbine verbrannt werden. Luft lassen in der Gasturbine durch einen Lufteinlass und mit einer geeigneten Menge an Erdgas vermischt. Das Verhältnis von Luft und Gas wird von dem spezifischen Heizwert des Gases, die Qualität der Luft, die Menge an Feuchte und die Höhe über den Meeresspiegel bestimmt. Die Zündanlage macht die ersten Funken die erforderliche Wärme bereitstellt. Wenn das Feuer in dem Brennkammer stabilisiert wird die Zündanlage abgeschaltet. Der kritischste Prozess in einer Gasturbinenleistung ist, die Verbrennung zu steuern und eine geeignete Menge an Hochs-pressure Abgas zu erzeugen. Dieses Abgas wird der Turbine zugeführt, die die Turbinenschaufeln dreht und dann Drehen der Turbinenwelle. Die Luft ist anfällig für Verschmutzung, die den Verbrennungsvorgang beeinflussen kann oder sogar das System schädigt die Gesamtleistung zu verschlechtern, das Screening und die Filtration sind grundlegende Anfangsschritte für Einlassluft. Der Entwurf des Druck und die Temperatur der Luft und der Kraftstoffs werden auch mit Hilfe der richtigen Instrumentierungs überwacht.

Die Turbinenluftkompressor ein Axialverdichter, bestehend aus mehrer-stages von Schaufeln radial auf der Turbineneintrittswelle montiert. Die beiden Materialien für die Turbinenschaufel waren select ednach umfangreicher Forschung und wurden am besten geeignet für hohe Temperatur, hohe Frequenz und hohe Drehzahl Schaufeln erwiesen. Die Materialien sind Inconel 718 und Ti-6Al-4V. Die Gestaltung der Klinge ist in Solidworks 2019 und Analyse in ANSYS 2019 und 2020.

2 durchgeführt. Analysis

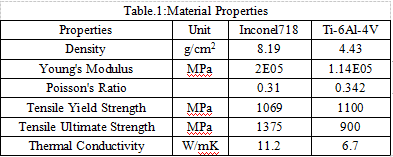

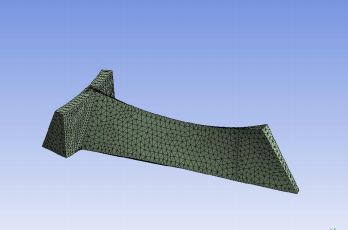

Analysis der Turbinenschaufel ist in ANSYS ausgeführt 2019 und 2020. die Klinge bei 3500 UpM während der gesamten Analyse konstant gehalten wird analysiert. Der elementare Schritt des Analyseverfahrens ist die Definition des Netzes. Das Verfahren zur Vermaschung ist Tetraedern. Später werden die Randbedingungen gegeben. Die Eigenschaften der Materialien sind in der Software definiert, wie in der Tabelle genannt-1

Fig-1:. Meshed Model of Turbine Blade

Fig-1:. Meshed Model of Turbine Blade

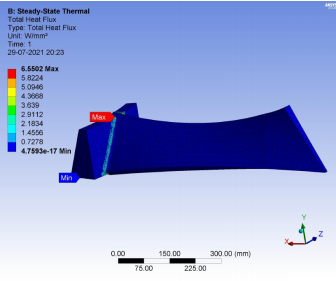

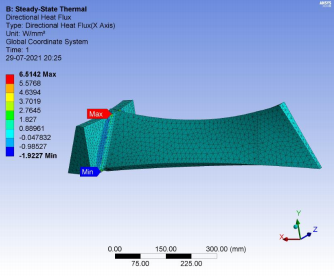

2.1 Steady-State Thermal Analyse

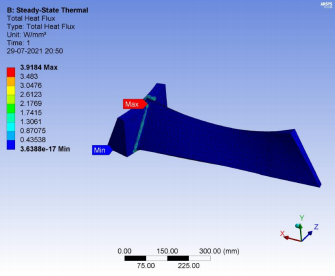

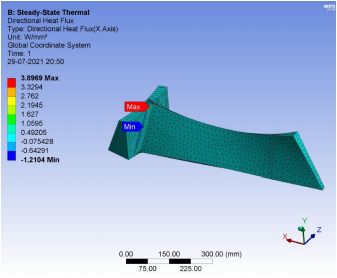

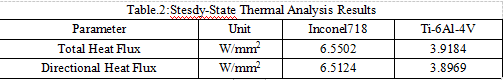

Die Anfangstemperatur, Wurzeltemperatur, Temperaturturbinenschaufel ist als 23 definiert ℃, 300 und 1200 ℃ ℃ jeweils für beide Inconel 718 und Ti-6Al-4V Legierung. Die Ergebnisse sind im Hinblick auf die Gesamtwärmestrom und Richtungs Wärmefluß

Fig-2:. Gesamtwärmestrom für Ti-6Al-4V

Fig-2:. Gesamtwärmestrom für Ti-6Al-4V

Fig-3: Directional Wärmefluß für Ti-6Al-4V

Fig-3: Directional Wärmefluß für Ti-6Al-4V

Fig-4 : Gesamtwärmestrom für Inconel 718

Fig-4 : Gesamtwärmestrom für Inconel 718

Fig-5: Directional Wärmefluß für Inconel 718

Fig-5: Directional Wärmefluß für Inconel 718

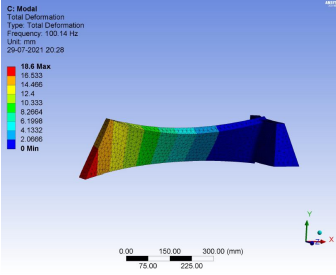

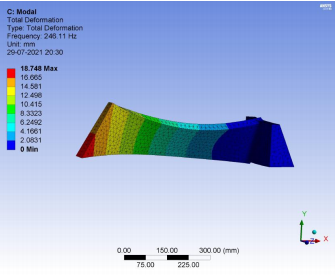

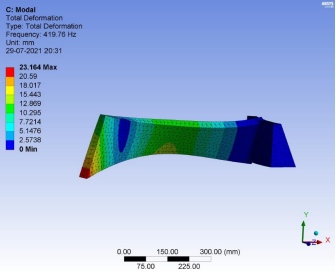

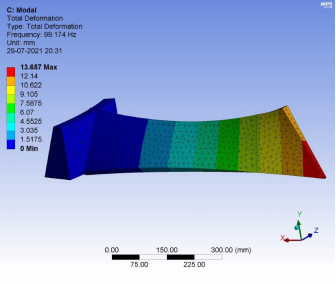

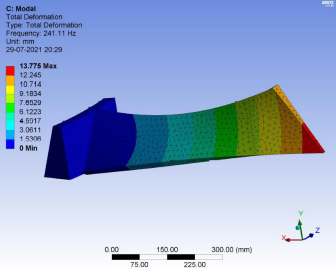

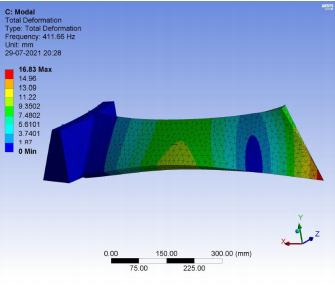

2.2 Modal Analyse

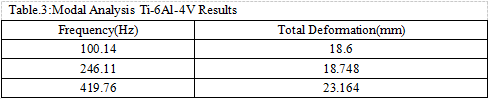

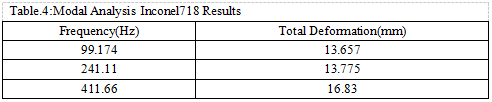

Die Gesamtverformung von Modalanalyse für Ti-6Al-4V bei Frequenzen eingerichtet ist 100.14Hz, 246.11Hz, 419.76Hz und für Inconel 718 ist an 99.174Hz durchgeführt, 241.11Hz, 411.66HZ.

Fig-6: Gesamtverformung für Ti-6Al-4V bei 100.14Hz

Fig-6: Gesamtverformung für Ti-6Al-4V bei 100.14Hz

Fig-7: Gesamtverformung für Ti-6Al-4V bei 246.11Hz

Fig-7: Gesamtverformung für Ti-6Al-4V bei 246.11Hz

Fig-8: Gesamtverformung für Ti-6Al-4V bei 419.76Hz

Fig-8: Gesamtverformung für Ti-6Al-4V bei 419.76Hz

Fig-9: Gesamtverformung für Inconel 718 bei 99.174Hz

Fig-9: Gesamtverformung für Inconel 718 bei 99.174Hz

Fig-10: Gesamtverformung für Inconel 718 bei 241.11Hz

Fig-10: Gesamtverformung für Inconel 718 bei 241.11Hz

Fig-11: Gesamtverformung für Inconel 718 bei 411.66Hz

Fig-11: Gesamtverformung für Inconel 718 bei 411.66Hz

3. RESULTS

3.1 Ti-6Al-4V

Die Ergebnisse für steady-State Thermoanalyse zeigen, maximalen Gesamtwärmefluss sein 3,9184 W/mm2 und die maximale Richtungs Wärmefluß 3,8969 W/mm2 zu sein. Die Gesamtverformung von Modalanalyse bei 100.14Hz, 246.11Hz, 419.76Hz ist 18,6 mm, 18.748mm, 23.164mm ist.

3.2 Inconel 718

Die Ergebnisse für steady-State Thermoanalyse zeigen, maximalen Gesamtwärmefluss sein 6,5502 W/mm2 und maximale Richtungs Wärmefluß 6,5124 W/mm2 zu sein. Die Gesamtverformung von Modalanalyse bei 99.174Hz, 241.11Hz, 411.66Hz ist 13.657mm, 13.775mm, 16.83mm ist.

4. CONCLUSIONS

IT aus den vorstehenden Ergebnissen geschlossen werden, dass beiden Materialien beträchtliche Ergebnisse. Der Gesamtwärmestrom beträgt etwa 40%niedriger als die von Inconel 718-Legierung. Daher Ti-6Al-4V Material als Inconel besser ist 718. Bei diesen beiden Materialien ist die Gesamtverformung von allen drei Modi zu. Aber ähnlich wie Ti-6Al-4V, Inconel 718 kleiner wird und kleiner bei fast der gleichen Frequenz. Für andere Materialien, Inconel 718 ist eine bessere Wahl.